Экструдирование — продавливание заготовки (обычно круглого сечения) под высоким давлением для получения профильного изделия. Технологию прессования или экструзии применяют для изготовления сплошных, полых, комбинированных алюминиевых профилей.

Особенности экструзии — основные операции

Подготовка заготовки

Заготовки делают из сплавов системы Al-Mg-Si, химический состав которых отвечает требованиям ГОСТ 4784-74, 22233-2001 и других стандартов. Так 57% общестроительных профилей выпускают из алюминиевого сплава марки АД31, который характеризуется пластичностью, повышенной устойчивостью к влаге и коррозии. Алюминий не растреcкивается под давлением, становится прочнее при термической обработке. Качество алюминиевого сплава влияет на качество и точность геометрии готового изделия, поэтому производитель проверяет поверхности, убирает неоднородную структуру перед прессованием.

Экструзия

Оборудование — установка индукционного нагрева, гидравлический пресс, растяжные машины (автоматизированные линии).

Методы экструзии алюминия:

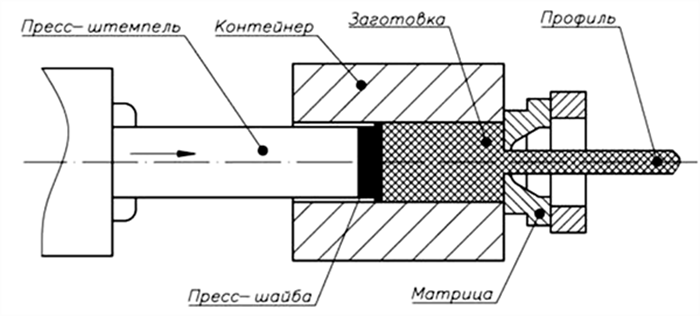

- Прямой. Заготовку помещают в контейнер пресса и проталкивают пресс-штемпелем через матрицу. Слиток скользит вдоль стенок контейнера под переменной силой давления, выдавливается через матрицу, которая задает конфигурацию прессуемому изделию. Алюминий экструдируют в нагретом состоянии. Метод применяют в производстве профилей со сложной формой поперечного сечения (с ребрами жесткости, решетчатых). Для получения тонкостенных труб небольшого диаметра выполняют холодное прессование.

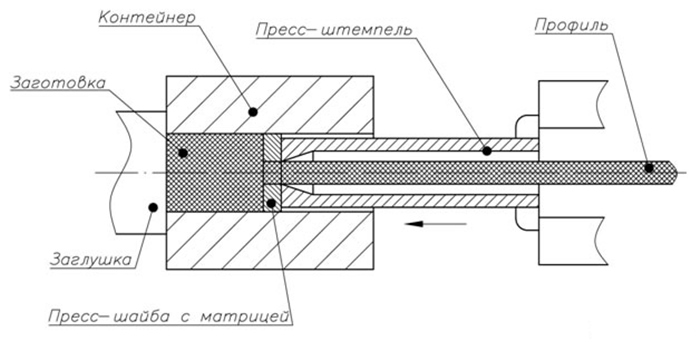

- Обратный. Инструмент находится перед пресс-штемпелем. Давление между заготовкой и контейнером пресса отсутствует. Экструдирование происходит при высокой температуре (400-500̊). Метод применяют для производства полых профилей любой длины. Преимущество — изготовление продукции за одну операцию, обеспечение соответствия геометрии требованиям статики, динамики. При монтаже экструдированные алюминиевые рейки можно соединять различными способами (на угловые, закладные, торцовые соединители, с винтами, заглушками).

Обработка

Выправленные и порезанные полуфабрикаты передают для дальнейшей термообработки:

- Закаливание (высокотемпературная гомогенизация) — охлаждение алюминия вентиляторами на приемном столе экструзионного пресса в течение 4-6 часов. При повышенной скорости охлаждения рейка коробится по сечению, длине.

- Состаривание — нагрев алюминиевой поверхности. Время выдержки при искусственном старении — 10-12 часов при температуре 160-170̊, при естественном — несколько месяцев при комнатной температуре.

Например, у экструзионного алюминия марки АД31 предел прочности — 100-170 МПа, после отжига и закалки — 180-200 МПа, при состаривании — 240-275 МПа. При этом искусственное старение повышает пластичность экструдированного алюминия, но немного снижают прочность.

Правка

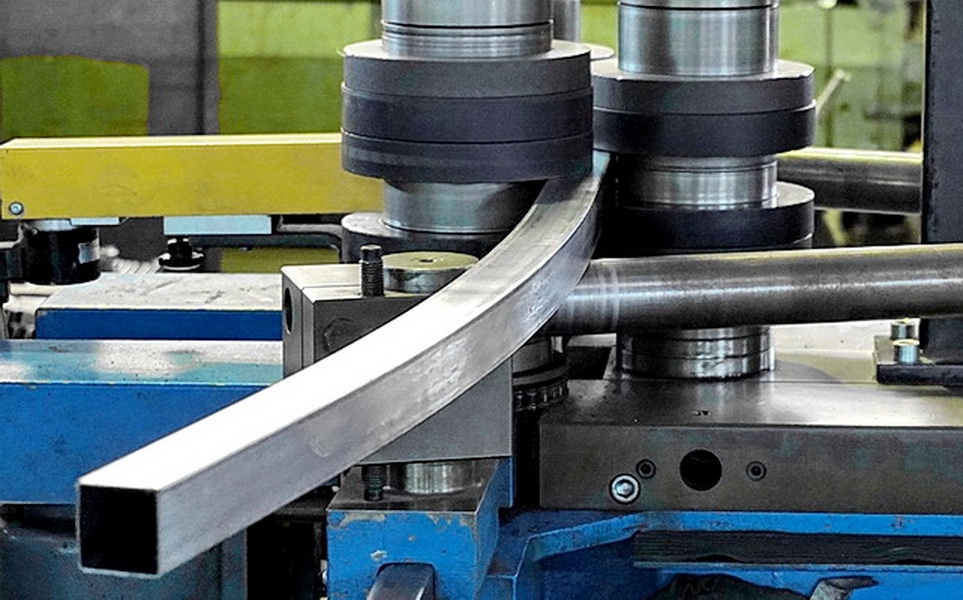

На выходе из пресса алюминиевые профили могут коробиться. Закалка усугубляет эту проблему, поэтому после закалки экструзионный профильный полуфабрикат поступает на правку. Виды коробления:

- прогиб, скручивание по всей длине — устраняют растяжкой на машинах усилием 0,25 МН;

- деформация поперечного сечения — чаще возникает у тонкостенных реек. Для обеспечения стабильности снижают скорость охлаждения алюминия, меняют требования к механическим свойствам изделия.

Выправленный продукт передают на резку, термообработку, отбирают образцы для контроля механических свойств.

Технические требования

Недопустимые дефекты готовой продукции:

- трещины, расслоения, посторонние включения, пятна коррозии на поверхности;

- неравномерность цвета покрытия, полосатость, пятна;

- следы от абразивного круга (более 0,1 мм);

- следы пережога в микроструктуре металла, прошедшего закалку.

Допустимы вмятины, запрессовки на лицевой стороне, если глубина их залегания не превышает 0,15 мм и не влияет на профильную геометрию.

ОТК завода принимает продукцию партиями, изготовленными из алюминия одной марки, размера. В каждом изделии проверяют состояние лицевого настила, геометрические размеры, механические свойства.

После приемки продукцию клеймят, связывают пучками, крепят ярлыки, где указывают марку алюминиевого сплава, вид прочности, номера партии. Маркировку изделий, изготовленных по чертежам заказчика, производят в соответствии с заказ-нарядом.

Преимущества экструдированных профилей

Экструзия — метод производства экономичных полуфабрикатов для металлических конструкций, который сокращает длительность технологичного цикла.

Преимущества метода — быстрое изготовление продукции, соблюдение точных размеров, заданных форм. При экструзии профиль становится прочнее, улучшается его пластичность, устойчивость к коррозии, химическим веществам, механическим повреждениям.

Экструзионные изделия характеризуются небольшим весом, долговечностью (до 50 лет), экологичностью, что дает возможность применять их в строительстве (изготовление рольставней, сэндвич-панелей, ограждений, настилов), производстве мебели, тяжелом машиностроении и других отраслях промышленности.

Прессованный алюминий можно анодировать, эмалировать, покрывать порошковой краской любого цвета, декорировать текстурными рисунками.

Основные виды экструдированных профилей по форме сечения:

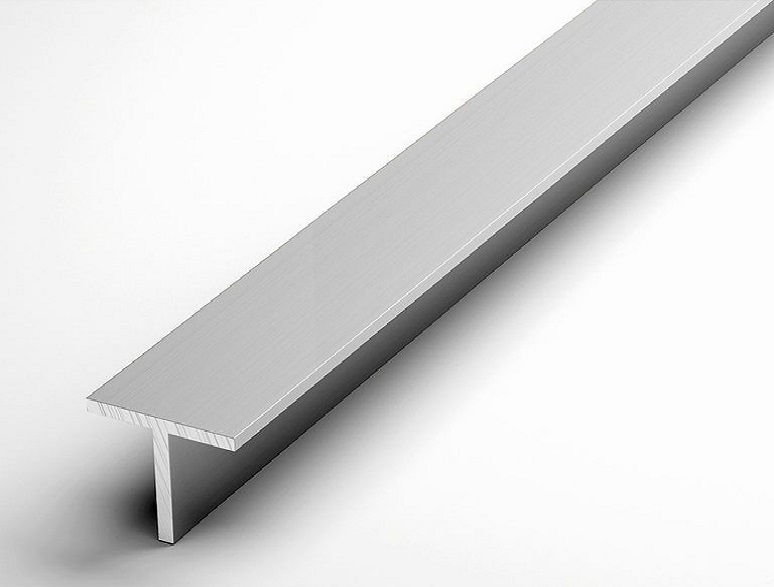

- тавр — Т-образный;

- двутавр (Н) — со стенкой и двумя полками;

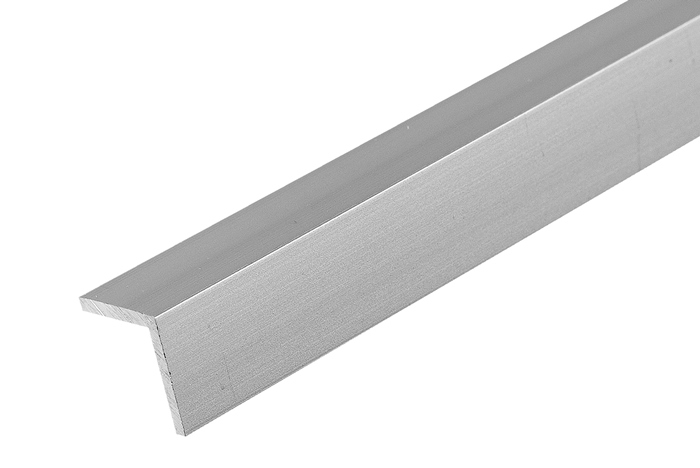

- уголок — Г-образная конфигурация;

- швеллер (П-образная форма) — с параллельными полками;

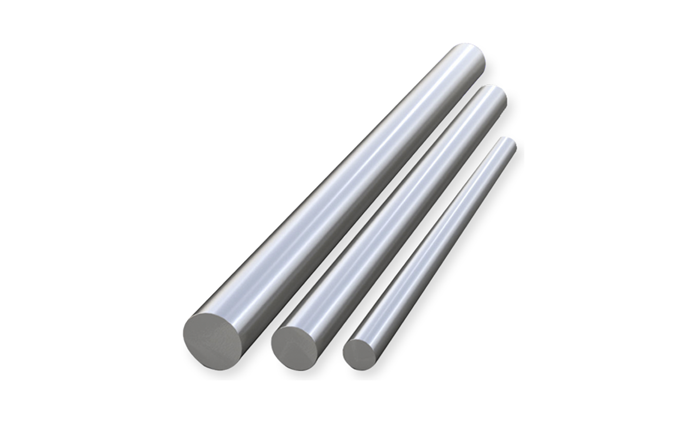

- прутки — с симметричным поперечным сечением в форме квадрата, круга, прямоугольника, шестигранника;

- Z-образный;

- профильная труба — сечение в форме окружности, квадрата, шестигранника.